Comprendre la technologie de recyclage moléculaire d’Eastman

La technologie de recyclage utilisée par Eastman dans le cadre de son projet d’usine à Saint-Jean-de-Folleville serait celle de la dépolymérisation par méthanolyse, également appelée recyclage moléculaire, qui utilise le méthanol comme solvant pour rompre les liaisons chimiques des plastiques.

Accord européen sur le règlement emballages et déchets d’emballages (PPWR)

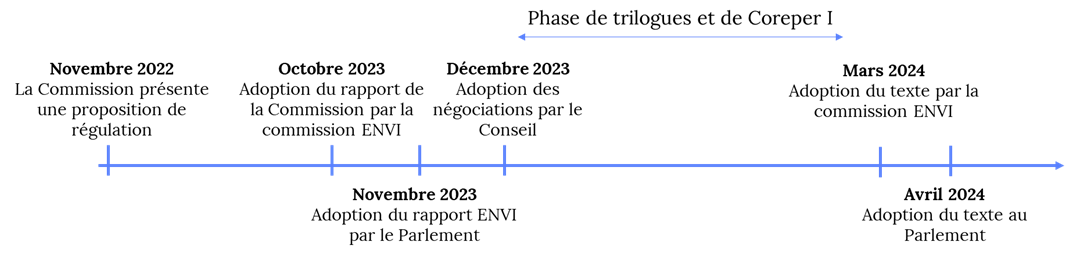

En novembre 2022, la Commission européenne a présenté une proposition de régulation sur les emballages et déchets d’emballages (la ‘Plastic and Plastic Waste Regulation’ ou ‘PPWR’).

Après 1 an de négociations, un accord a été voté à la mi-mars 2024.

Ce texte est clé pour la filière de production et de recyclage de plastiques en Europe et entraînera des conséquences sur les activités d’Eastman à plusieurs égards : obligations en matière d’intégration de matières recyclées, priorité donnée a priori aux emballages recyclés fabriqués au sein de l’Union européenne, nouvelles règles d’affichages, etc.

I. Rappel du calendrier législatif et de la procédure d’adoption du règlement Emballages

II. Contenu de l’accord

1. Points clé du texte

L’accord s’applique à tous les emballages, quel que soit le matériau utilisé, et à tous les déchets d'emballages. Il donne :

⇒ Des obligations pour les Etats membres de respecter des objectifs en matière de recyclage et de promotion du recyclage (chap. V)

→ D’ici 2025, au moins 65% en poids de tous les déchets d’emballages générés, et 70% d’ici 2030

→ D’ici 2025, au moins 50% des emballages plastiques devront être recyclés, et 55% d’ici 2030

⇒ Des exigences en matière d’intégration de matière recyclée (chap. II)

L’article dispose que tous les emballages mis sur le marché doivent pouvoir être recyclables et précise le contenu minimum de matière recyclée dans les emballages plastiques :

→ D’ici janvier 2030, toute partie en plastique d'un emballage fabriqué en PET (excepté les bouteilles de boisson à usage unique) mis sur le marché, doit contenir au minimum 30% de contenu recyclé récupéré à partir de déchets plastiques de post-consommation.

→ D’ici janvier 2040, ce taux minimum augmente à 50%.

Il précise que la matière recyclée réinjectée dans ces emballages doit être fabriquée à partir de déchets plastiques post-consommation qui :

→ Ont été collectés au sein de l’UE ou dans un pays tiers en accord avec les standards de tri pour promouvoir un recyclage de haute qualité, équivalent à ceux indiqués dans ce règlement.

→ Si applicable, ont été recyclés dans une usine située au sein de l’UE ou dans un pays tiers où s'appliquent les règles relatives à la prévention et à la réduction des émissions dans l'air, l'eau et le sol liées aux associées aux opérations de recyclage.

⇒ Des exigences en matière d’étiquetage, marques et information sur les emballages et points de collecte (chap. III)

Avec cette nouvelle régulation, les industriels comme Eastman devront s’assurer que leurs emballages recyclés produits soient étiquetés avec un pictogramme et / ou QR code indiquant le tri, l’éventuel compostage, etc.

⇒ Des obligations pour les acteurs économiques (chap. IV)

L’accord dispose qu’avant de mettre sur le marché leurs emballages, les industriels devront réaliser des études de conformité avec les règles de l’accord et produire une déclaration de conformité européenne. Ils devront par ailleurs respecter les règles susmentionnées dans l’accord (pour les industriels situés dans l’Union européenne).

2. La ‘clause miroir’ pour les importateurs

La question des règles sur les importations de plastique recyclé était le principal point d'achoppement pendant les négociations. Le texte risque en effet d’aller à l’encontre du libre-commerce en imposant aux pays tiers de s’approvisionner en plastique recyclé sur le marché européen pour l’incorporer dans les emballages vendus en Europe.

En guise de compromis, une clause « miroir » a été intégrée au texte. Elle prévoit que les importateurs doivent respecter des critères de durabilité et un système de certification mis en place, pour s’assurer que le plastique recyclé soit effectivement recyclé selon les mêmes règles de qualité qu’en Europe. Cette clause est clé pour garantir des conditions de concurrence équitables pour l’industrie européenne de recyclage. A ce titre, Eastman sera particulièrement attentif à ce que cette clause miroir soit appliquée avec rigueur et qu’elle encourage la transition vers une économie plus circulaire en Europe.

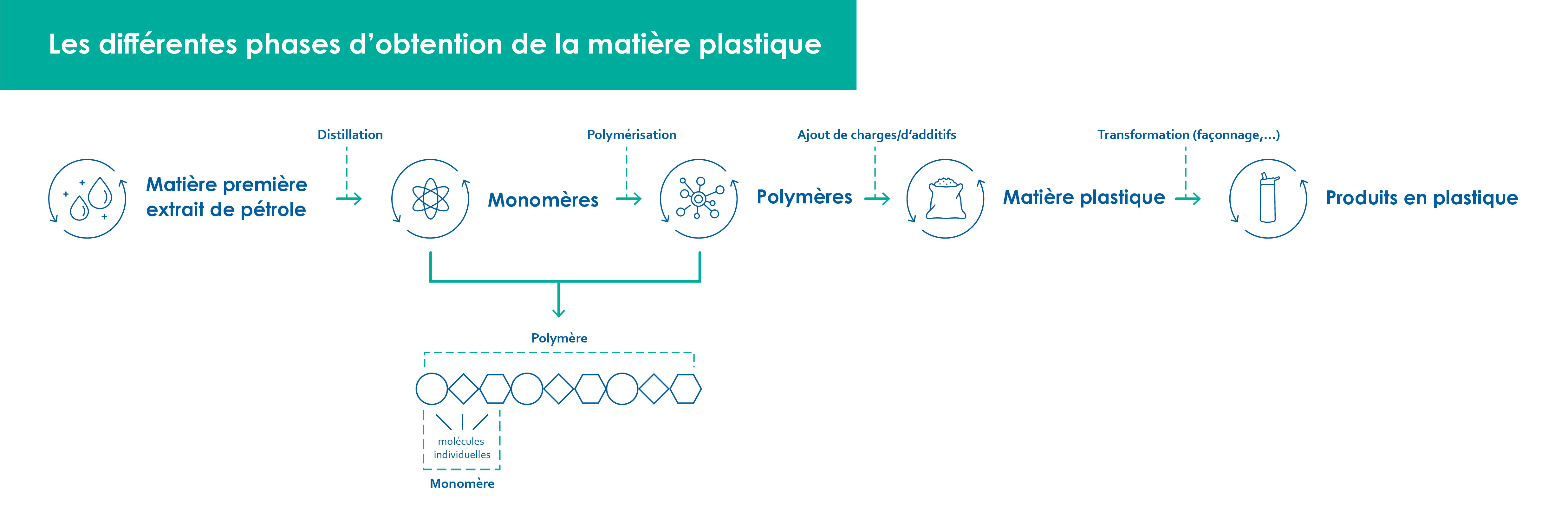

Qu’est-ce-que le plastique ?

Une matière plastique (le plastique en langage courant) est un polymère, généralement mélangé à des additifs, colorants et autres composants, qui est façonné à chaud et sous pression pour aboutir à un semi-produit ou à un objet. Le polymère est une macromolécule constituée de longues chaînes de monomères. Cette macromolécule est principalement dérivée de combustibles fossiles (pétrole, gaz naturel et charbon) qui sont transformés par divers procédés chimiques.

Le plastique est un matériau aux très nombreuses applications. Il est léger, facile à aseptiser, résiste à différents éléments (eau, chaleur, froid…) et peut prendre des formes variées (textiles, bouteilles, plats, isolants, revêtements de sol, outils médicaux, etc.). Ces caractéristiques font du plastique un matériau indispensable pour certains secteurs, comme le secteur médical, où il est actuellement difficile voire impossible de lui trouver des équivalents satisfaisants.

Néanmoins le plastique est également utilisé pour la production de nombreux objets du quotidien à usage unique, qui génèrent une quantité importante de déchets dont la fin de vie doit être gérée. La problématique des déchets plastiques est ainsi liée à la surproduction et la surconsommation de cette matière à l’échelle de la planète. Cette problématique appelle au développement de nouvelles solutions de recyclage pour traiter et offrir une seconde vie à ces déchets.

Le recyclage moléculaire des plastiques

Avec la réduction et le réemploi, le recyclage a été identifié par le Ministère de la transition écologique comme l’un des trois piliers pour parvenir à une meilleure gestion des déchets plastiques. Des efforts sont donc en marche pour développer une industrie du recyclage plus performante et résiliente à l’échelle nationale.

Aujourd’hui, il existe deux façons principales de recycler les plastiques : le recyclage mécanique et le recyclage chimique.

A partir d’un déchet d’emballage en plastique, le recyclage mécanique consiste à trier, broyer, laver et fabriquer des granulés, sans modifier la structure de la matière. Cette technologie est fiable, maitrisée, mais elle ne peut traiter que des déchets d’une certaine qualité et le plastique recyclé perd quand même une partie de ses propriétés. Par ailleurs, les additifs et les colorants qui le composent et qui apportent différentes fonctionnalités à l’emballage, ne sont pas éliminés lors du process.

Le recyclage chimique présente des avantages qui lui permet de compléter le recyclage mécanique et d’éviter aux déchets de finir dans des décharges, des incinérateurs ou dans la nature quand le recyclage mécanique ne peut pas les traiter.

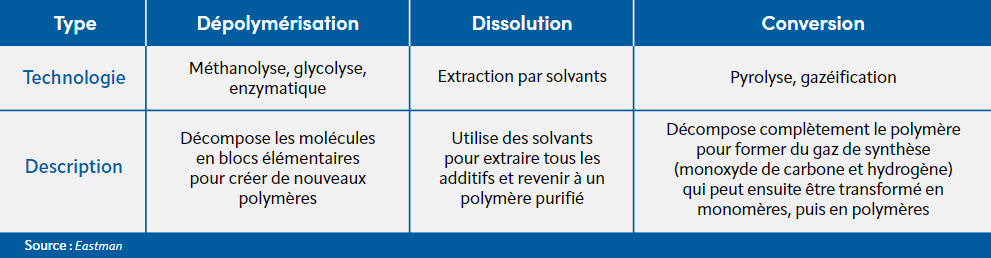

Il existe trois types de recyclage chimique

La dépolymérisation par méthanolyse, également appelée recyclage moléculaire, est la technologie qui sera utilisée dans le cadre du projet porté par Eastman en France. Le polymère, qui est la matière de base du plastique, est découpé grâce à l’ajout d’un solvant, le méthanol, et réduit à sa forme de monomère d’origine pour être finalement retransformé en nouveaux matériaux plastiques de qualité identique au produit initial.

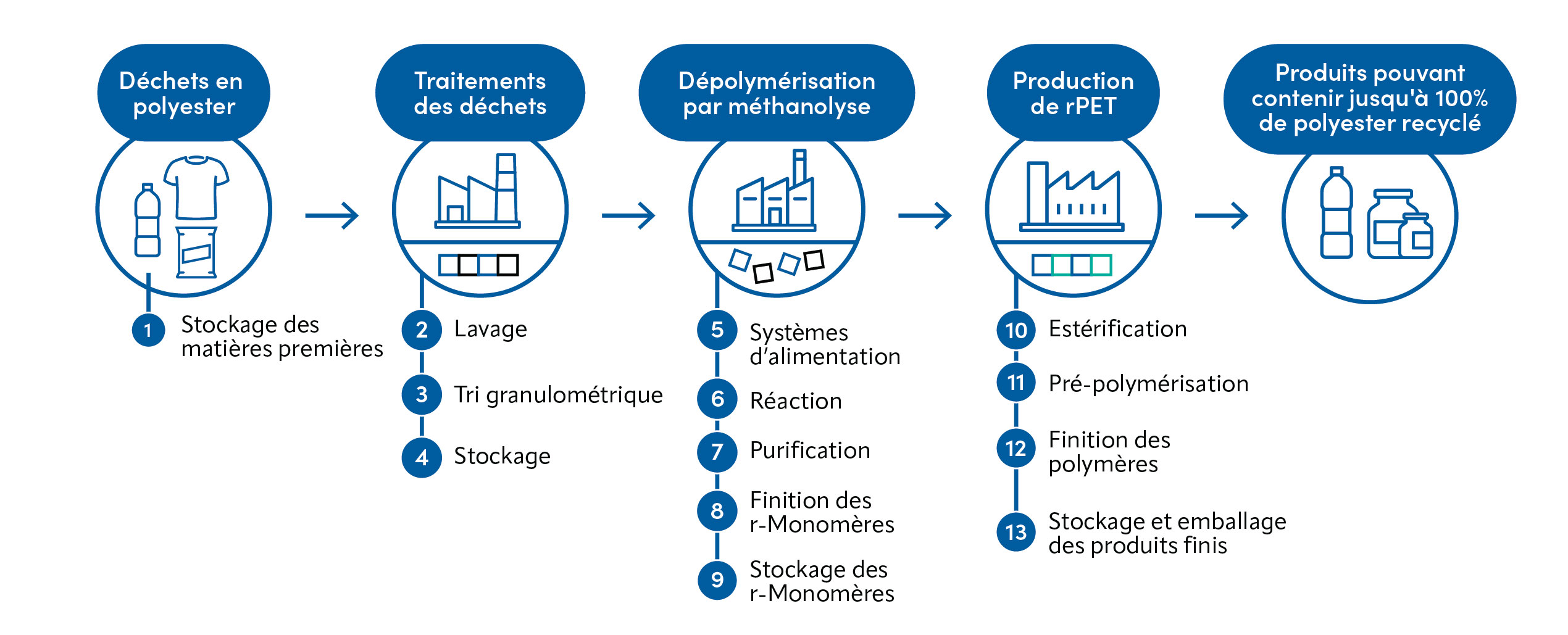

Les différentes étapes de production de l’usine d’Eastman en Normandie

L’usine de dépolymérisation par méthanolyse d’Eastman en Normandie fonctionnerait en trois étapes principales :

- Le tri et le nettoyage des déchets entrants : au cours de cette étape, les déchets entrants sont triés puis lavés à l’eau et grossièrement coupés en petits morceaux. Cette étape ne fait appel à aucune réaction chimique.

- La conversion de ces déchets en leurs composantes chimiques de base par dépolymérisation : cette deuxième étape permet de décomposer les petits morceaux de l’étape précédente en leurs composants chimiques de base (les monomères) à la suite d’une réaction chimique avec le méthanol.

- La repolymérisation du matériau pour produire de la matière première recyclée : cette dernière étape permet de liér les monomères de l’étape précédente pour en faire de nouveaux polymères et donc de la matière plastique recyclée (rPET).

Cette réaction de dépolymérisation par méthanolyse nécessite un approvisionnement en déchets, en eau et en énergie.

Les gammes de produits fabriqués par la future usine

Alors que la France s'oriente vers une économie de plus en plus circulaire, la future usine d’Eastman en France sera conçue pour s’adapter aux évolutions de la demande en produits recyclés. Dans un premier temps, la production de l’usine se concentrera sur les emballages. Toutefois, Eastman envisage d'étendre ses activités à une gamme plus large de produits destinés à d'autres marchés, tels que les textiles qui peuvent être utilisés dans l'habillement, les composants automobiles, le bâtiment et la construction.

L’usine à venir fabriquera deux familles de produits : le rPET (polyester recyclé) et les copolyesters, c’est-à-dire des plastiques PET auxquels ont été ajoutés des composants chimiques. Les copolyesters sont reconnus pour leur résistance et leur flexibilité, ce qui permet aux industriels de les utiliser pour différentes applications (emballages, usages médicaux, biens de consommation, cosmétiques, etc.).

⇒ Le rPET se déclinera sous trois types de valorisation :

- Le PET homopolymère (composé à 100% de PET) qui ont des qualités généralement utilisées dans les applications de fibres et de textiles ;

- Le PET de qualité bouteille ;

- La gamme ‘Cristal One’ d’Eastman, qui peut être utilisée dans les bouteilles de boissons, les bouteilles de produits cosmétiques, etc.

⇒ Les copolyesters offriront des avantages de performance uniques par rapport au rPET. Les copolyesters sont adaptés à diverses applications de réutilisation, par exemple pour le secteur médical, et peuvent également être recyclés en utilisant la technologie de méthanolyse d'Eastman.

Eastman travaille activement à la mise en place de systèmes de collecte pour ces matériaux afin d'atteindre la circularité pour tous les matériaux fabriqués dans le projet circulaire français. Eastman prévoit une mise en place de ces systèmes au moment du démarrage de l'usine en 2026.

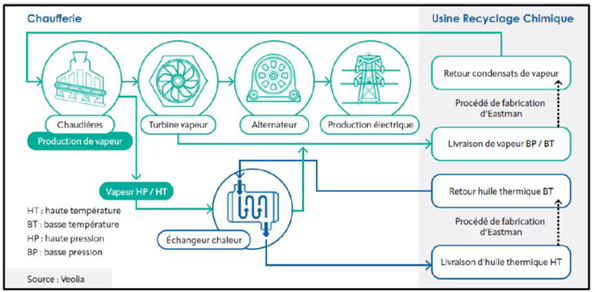

Fonctionnement et approvisionnement en combustibles de la centrale énergétique de Veolia

Veolia projette l’implantation d’une chaufferie bois déchets – Combustibles Solides de Récupération (CSR) pour assurer la fourniture en énergie de la future usine de recyclage moléculaire de plastiques d’Eastman. Le bon fonctionnement de l’usine Eastman nécessitera (à l’issue de la deuxième phase) une puissance installée de 200 MW.

La centrale énergétique, équipée de quatre lignes, produira deux types d’énergie : électricité et vapeur d’eau, dont une partie sera utilisée pour chauffer un fluide caloporteur, nécessaires aux besoins du process de l’usine. L’énergie sera produite à partir de la combustion de déchets non dangereux préparés sous forme de CSR et de bois-déchets pour une consommation annuelle pouvant aller jusqu’à 460 000 t/an.

Schéma de principe du fonctionnement de la chaufferie bois déchets – CSR

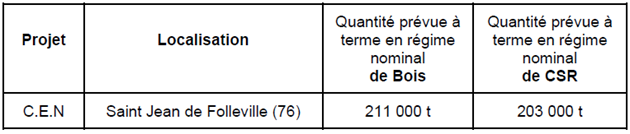

L'approvisionnement en combustible de ce projet s’étalera sur plusieurs années en fonction des dates de mise en service et des montées en charge d’Eastman.

1. Approvisionnement en bois déchet

Les bois de recyclage qualité B (dit « Bois B ») sont préparés sur des plateformes dédiées. Les origines sont diverses : notamment emballages, mobiliers, bois de construction et de démolition. Le bois déchet proviendra prioritairement :

- de Normandie et des régions limitrophes,

- puis d’origine française sur un périmètre plus large,

- d'opérations d'importation, comme par exemple du Royaume-Uni…

2. Approvisionnement en CSR

Les CSR sont préparés à partir de déchets non dangereux non valorisables. Comme pour le bois déchet, les flux proviendront prioritairement de Normandie et des régions limitrophes avec une possibilité d’élargir la provenance au reste de la France.

Les approvisionnements seront réalisés majoritairement par camions. En fonction des distances à parcourir, d’autres modes de transport pourront être étudiés dans l’avenir. Les apports du Royaume-Uni seront par exemple réalisés en transport multimodal (camions et bateaux).

Source : Plan d’approvisionnement en combustibles, C.E.N., mai 2023, ‘Green dossier’